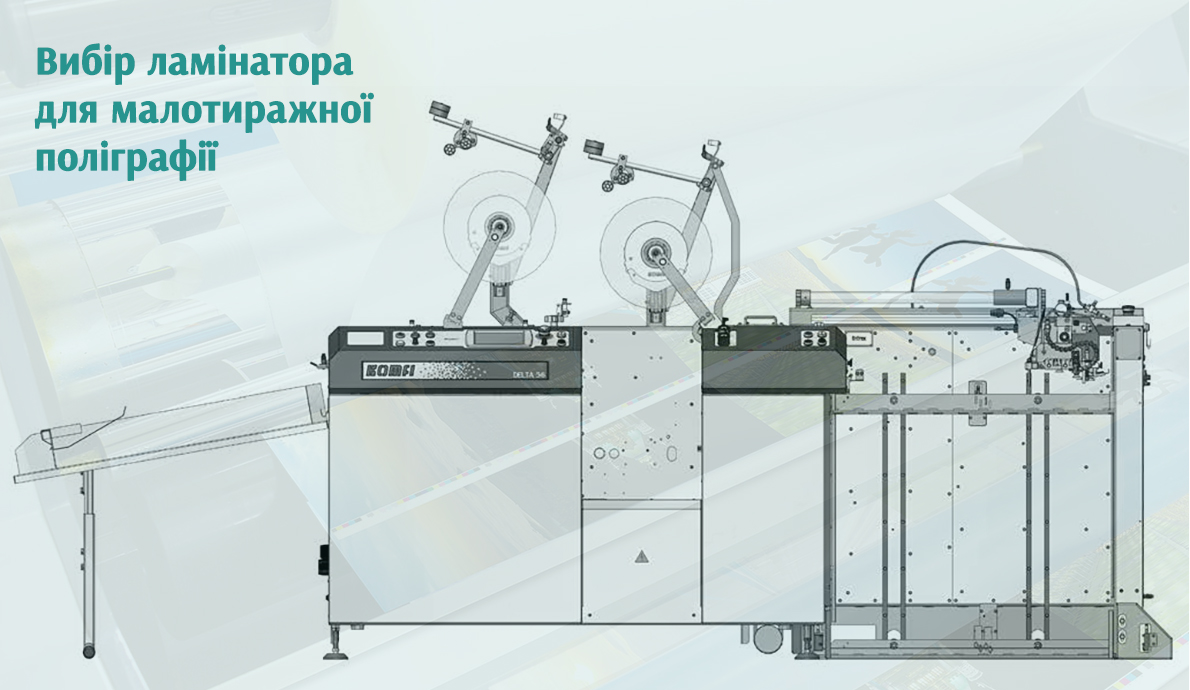

Вибір ламінатора для малотиражної поліграфії

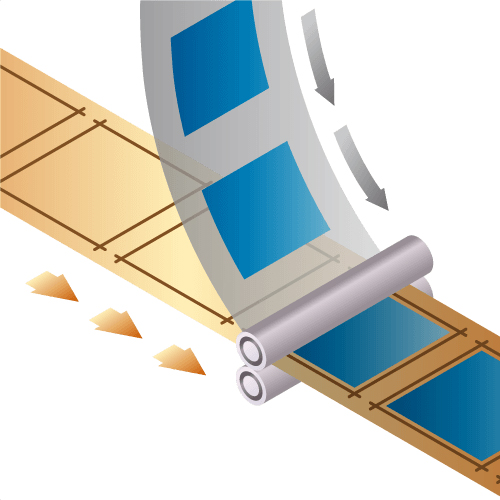

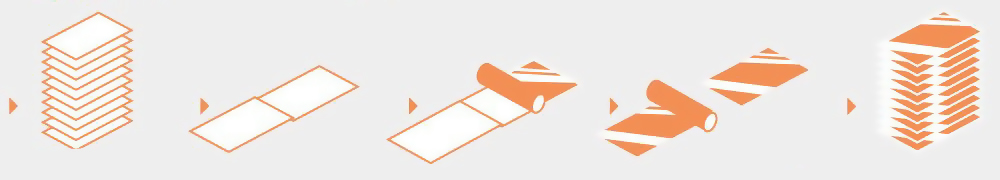

Ламінування, чи ще ламінація – традиційний та розповсюджений в поліграфії технологічний процес, який використовується як в невеликих копі-салонах та міні-друкарнях, так і на великих поліграфічних підприємствах.

Частка оперативної та малотиражної поліграфії збільшується і, ймовірно, стабільно збільшуватиметься в майбутньому. У міру зростання замовлень, та в міру розвитку виробничої бази, міні-друкарні та відділи оперативної поліграфії, що володіють кількома цифровими апаратами та малоформатними офсетними машинами, прагнуть виконувати всі замовлення власними силами. Окрім очевидного комерційного прибутку, самостійне виконання замовлень сприяє більш оперативному їх виконанню, а отже, збереженню наявних та залученню нових клієнтів. У деяких випадках мотивацією вибору рулонного ламінатора є низька швидкість вже наявного обладнання, коли швидкість ламінування в 1-3 м/хв явно недостатня.

Найбільш важливими критеріями при виборі ламінатора є швидкість, прийнятна вартість, мінімальні витрати на обслуговування машини, мінімальні витрати електроенергії, а також можливість дооснащення ламінатора в майбутньому до рівня напівавтоматичної лінії, шляхом додавання автоматичного розділювача листів, або рівня автоматичної лінії – додаванням самонакладу та автоматичного розділювача листів. Якісна ламінація та можливість роботи з плівками довжиною 2000 м, 3000 м є вже обов’язковими умовами.

Яким же має бути ламінатор, щоб забезпечити максимальну швидкість?

Щоб відповісти це питання розглянемо деталі процесу.

Ламінування на великій швидкості

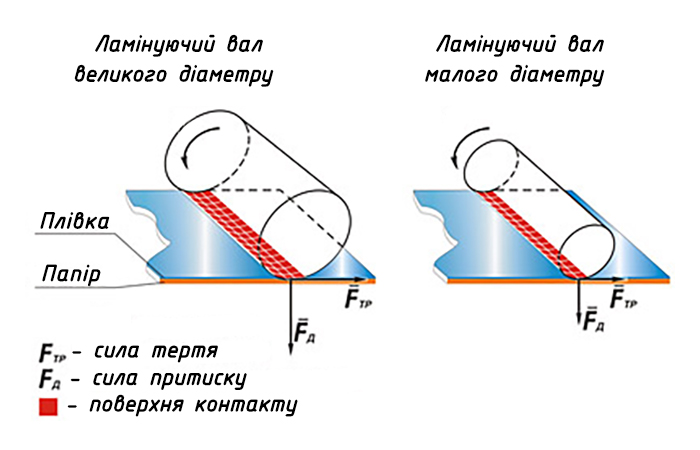

Для ламінування на великих швидкостях необхідно забезпечити дуже швидке прогрівання плівки до температури необхідної для якісного припресування і забезпечити достатні сили тертя між валом і плівкою.

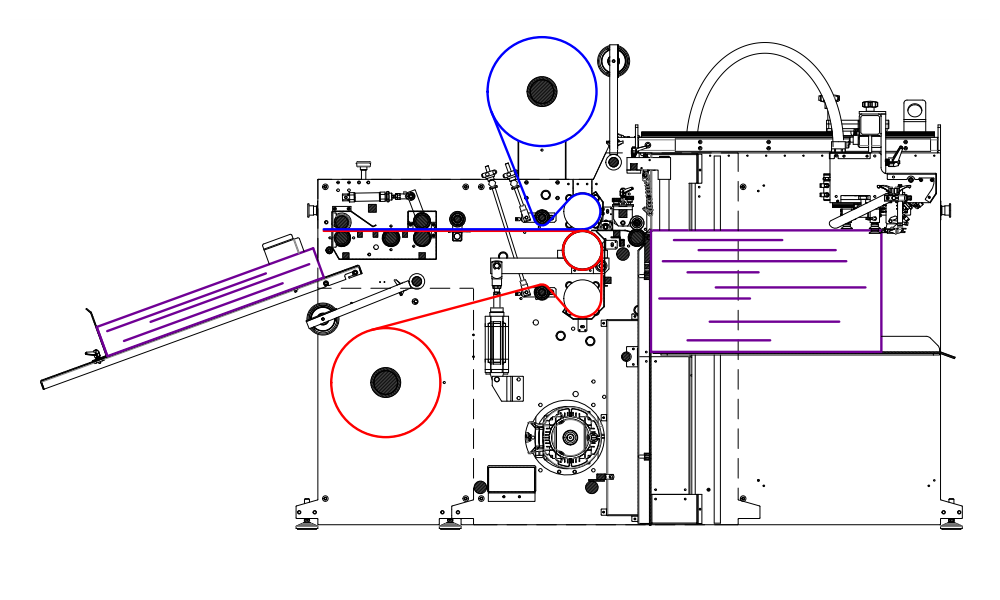

Якщо сили тертя будуть недостатніми – нагрівальний вал прослизатиме по плівці, тому що не зможе компенсувати сили натягування плівки, викликані інертністю бобіни. Сили тертя будуть тим більшими, чим більше буде питомий тиск валу та площа контакту між валом та плівкою. Збільшення площі контакту (і відповідно площі теплопередачі) сприяє швидкому нагріванню плівки до необхідної температури навіть на великих швидкостях. Ламінуючий вал більшого діаметра має велику поверхню контакту, що видно із схеми. Збільшення площі контакту веде до необхідності збільшення сили притиску валу для забезпечення необхідного питомого тиску (тиск на одиницю площі). Це причини, за якими ламінуючий вал великого діаметру та гідравлічна/пневматична система притиску є звичними атрибутами високошвидкісних промислових ламінаторів.

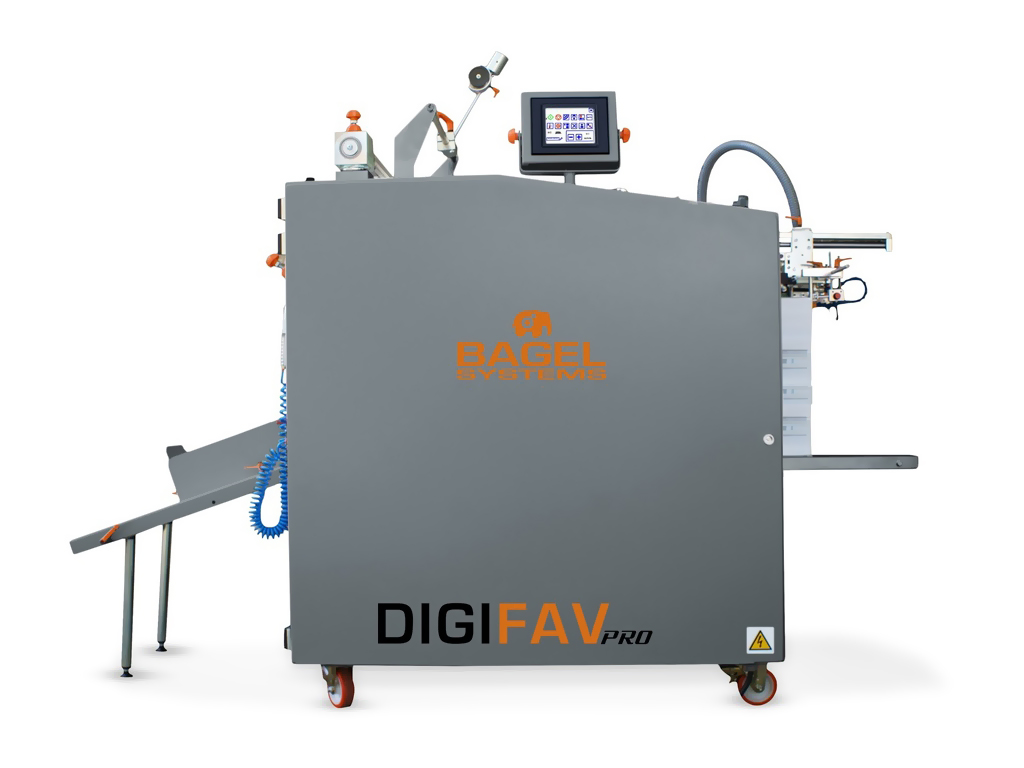

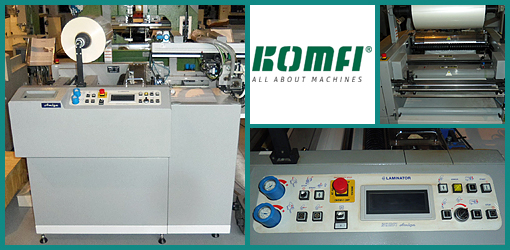

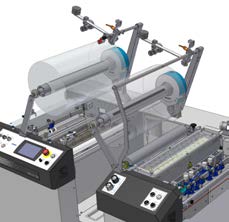

Як видно зі схеми, завдання ламінування на великій швидкості може бути вирішена застосуванням валу великого діаметру і пневматичної (або гідравлічної) системи притиску. За такою схемою пішли виробники потужних промислових ламінаторів, оснащених податчиком, розділювачем, максимально автоматизованих, що ламінують на швидкостях 20, 30, 50 м/хв. Деякі з виробників пропонують і менш потужні рішення, орієнтовані на сегмент міні-типографій і оперативної поліграфії. Найбільш простим варіантом для виробника потужних промислових ламінаторів було б прибрати автоподатчик та розділювач, отримавши з мінімальними витратами ламінатор для нового сегменту ринку з фантастичними швидкостями ламінування та відпрацьованою на продуктивних моделях конструкцією. Але цей підхід несе у собі й недоліки, що будуть описані нижче.

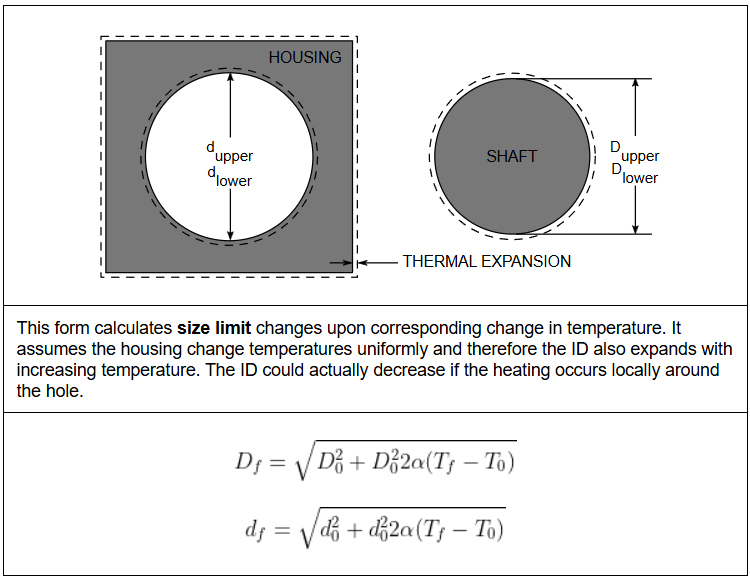

Великий вал має велику поверхню теплообміну з навколишнім простором. Збільшення вдвічі діаметра збільшує, в ті ж двічі, поверхню теплообміну валу. Відповідно відносно більшість електроенергії йтиме не на прогрів плівки, а на обігрів приміщення. Більший за об’ємом вал і прогрівається довше, а значить на початку процесу (під час прогрівання) електроенергія буде витрачатися марно (не кажучи вже про збільшення часу простою обладнання та оператора). Останнє особливо важливо, якщо процес запускається кілька разів на день. Збільшення об’єму та поверхні ламінуючого валу призводить до збільшення потужності нагрівальних елементів необхідних для забезпечення потрібної температури валу, порівняно з потужністю елементів необхідних для підтримки тієї ж температури, але в меншому діаметрі валі. Перелічені чинники безпосередньо пов’язані зі збільшенням собівартості продукції.

Присутність пневматичної (або гідравлічної) системи притиску ускладнює конструкцію ламінатора, і може викликати необхідність налаштування та контролю систем, і, відповідно, необхідність залучення кваліфікованого персоналу. Наявність складних систем призводить до необхідності використання потужної станини, для надання конструкції необхідної жорсткості, і як наслідок, збільшення маси і габаритів ламінатора, що не є бажаним.

То яка ж конструкція ламінатора оптимальна для малотиражної поліграфії?

Як має виглядати максимально спеціалізований під потреби малотиражної поліграфії ламінатор? Аналізуючи портфель замовлень міні-друкарень та копі-салонів можна дійти висновку, що велика швидкісь ламінації не є аж занадто затребуваною у цьому сегменті поліграфії. Чому?

Відзначимо один факт – ламінатор для міні-друкарні, або відділу оперативної поліграфії купується найчастіше без автоподатчика та розділювача, тому що з невеликими та середніми тиражами успішно впораються два оператори (замінники, що відповідно податчик і розділювач листів). Саме людина буде ланкою, що безпосередньо обмежує швидкість ламінації. За даними з практики – два сумлінні оператори, не відволікаючись від роботи, працюючи по 3-4 години на зміну з перервами на відпочинок, можуть ламінувати за годину тираж у 1000 відбитків формату А3. При цьому на цикл ламінування (взяв-подав-заламінував-прийняв-склав) одного відбитка йде 3,6 секунди. Вважаючи по максимуму, припустимо, що тираж було надруковано на форматі А3 – типовому для всіх цифрових і малоформатних офсетних машин. Припустимо також, що листи подавалися в ламінатор вузькою стороною, а ламінування відбувається вздовж довгої сторони. Подача листів рівномірна, перекриття листів (нахльост) мінімальне. Щільність – 135 г/м. Разом на хвилину виходить 1000/60 = 16,67 листа А3. Переведемо до знайомих нам метрів за хвилину. 16,67 * 0,42 (довжина А3 в метрах) = 7,00 метрів за хвилину.

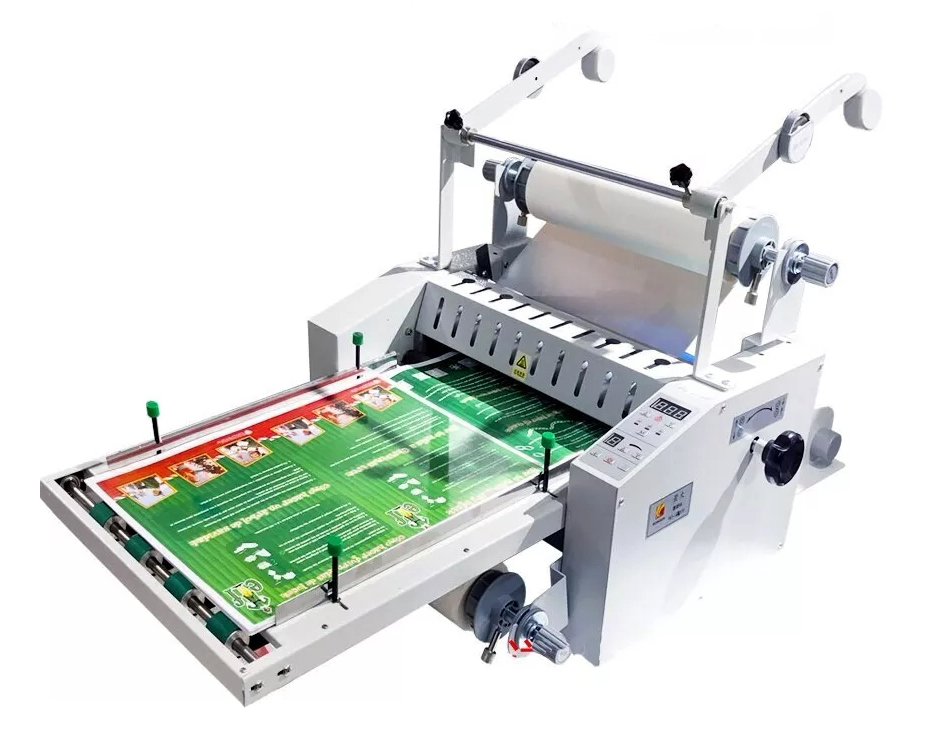

То чи дійсно потрібна велика швидкість, враховуючи все вищесказане? Відмова від великої швидкості дозволяє обмежитися діаметром валамінуючого валу в діапазоні 50…90 мм. Таке рішення усуває недоліки притаманні конструкції з великим валом. При цьому потужність ламінаторів може складати всього: 950-1000 Вт для моделі з робочою шириною 380 мм, 1000-2000 Вт для моделей з робочою шириною 520 мм і 2500 Вт для ламінаторів з робочою шириною 720 мм. При таких невеликих показниках споживаної потужності температура ламінуючого валу досягає 140 С, а до роботи ламінатор буде готовий вже через 5-8 хвилин, скорочуючи до мінімуму втрати часу на прогрівання обладнання.

Відсутність у більшості подібних моделей гідравлічної системи значно спрощує конструкцію ламінатора, що позитивно позначається на масогабаритних характеристиках, ламінатори виходять доволі компактні і транспортабельні. Так найгабаритніша модель з шириною 720 мм без сепаратора та автоподатчика може важити всього близько 110 кг при розмірах 1100х1170х800 мм.

Тим не менш, такий невеликий за габаритами апарат, має велику універсальність. Діапазон щільності паперів для ламінування – від 115 до 350 гр/м2. Для ламінування можуть використовуватись поліпропіленові плівки щільністю 24-30 мікрон. Можуть використовуватись поліестерові плівки товщиною до 125 мікрон (але без можливості використання сепаратора). Ламінатори можуть працювати з рулонами до 3000 метрів та внутрішнім діаметром бобіни 76 мм.

У випадку, коли апарат ламінує відбиток лише з одного боку, в разі потреби двосторонного ламінування – таку роботу необхідно виконувати за два проходи.