Оптимизация качества и точности резки этикеток

Резка этикеток – заключительная операция технологического процесса и потому она очень ответственна, так как не поддается исправлению. Кроме того, этикетка – малоформатная продукция, для нее точность резания более существенна чем, скажем, для крупноформатной. К точности изготовления этикеток предъявляются более жесткие требования (обычно допуск ± 0,25 мм), так как при наличии больших отклонений они будут плохо обрабатываться этикетировочными устройствами.

Качество и точность резки

Для обеспечения высокого качества и точности резки этикеток большое значение имеет правильный учёт всех факторов, которые участвуют в процессе резки и оказывают существенное влияние на нее. Качество резки определяется состоянием, размерами и расположением боковых кромок этикеток. Показателями качества резки являются:

- полная разрезка всех листов в стопе, ровность их кромок,

- гладкость и чистота обреза, отсутствие на нем рисок, царапин, полос, волнистости, шероховатости,

- отсутствие трещин, раздавливания на листах,

- отсутствие слипания, загибав кромок по плоскости обреза и у нижних листов,

- отсутствие следов прижимной балки на верхних листах.

Высокая точность резания это получение готовой продукции с минимальными отклонениями от заданных размеров при надлежащем соответствии геометрических параметров листов: параллельность противоположных и перпендикулярность смежных сторон, прямолинейность кромок. На качество и точность резки влияют много факторов: качество сталкивания листов, характер и точность базирования стопы, высота стопы, величина усилия прижима, геометрия и острота ножа, качество марзана, техническое состояние резальной машины, характер материала и состояние листов в стопе влажность, плотность и т.д.), модель и особенности конструкции машины, квалификация оператора. Все эти факторы можно объединить в пять основных групп:

- особенности конструкции и системы управления резальной машиной,

- техническое состояние машины,

- правильная подготовка машины к работе,

- характер и состояние материала в стопе,

- квалификация оператора.

Техническое состояние машины

Техническое состояние машины оказывает огромное, наиболее определяющее влияние, поскольку даже идеальная стопа материала при отличной квалификации оператора могут не спасти резальные работы от брака при наличии зазоров в механизме подавателя, в направляющих ножедержателя, при наличии дефектов на поверхности и лезвии ножа. Из практики известно, что наибольшее количество дефектов резки возникает именно по причине несоответствующего технического состояния машины.

Техническое состояние машины определяется многими параметрами. Это состояние контактирующих поверхностей деталей, отсутствие повреждений и отклонений от их правильного расположения; состояние всех устройств и деталей, принимающих непосредственное участие в процессе резки: ножа, ножедержателя, марзана, стола, подавателя и др. Износ или увеличение зазоров в подвижных соединениях приводит к появлению “игры” в работе исполнительных механизмов, а следовательно, и возникновению неточности резки. Например, при наличии зазоров в направляющих ножедержателя, нож будет двигаться не строго в вертикальной плоскости, а будет отклоняться в ту или иную сторону, вызывая разницу в длине верхних и нижних листов. Наличие зазоров в узле ходовой винт – гайка механизма подавателя приводит к косине резки (боковые грани продукции имеют разную длину).

Естественно, что техническое состояние машины во многом зависит от ее качества ее обслуживания и строгого соблюдения инструкции по эксплуатации.

Для обеспечения высоких требований к точности и качеству продукции в резальной машине должны быть выдержаны определенные геометрические и точностные параметры (рис.1):

- плоскость стола машины должна быть установлена горизонтально,

- рабочая плоскость подавателя обязательно должна быть параллельна плоскости резания, т.е. перпендикулярна столу,

- одинаковая величина зазора между ножом и передней гранью балки прижима по всей их длине и в любых положениях,

- плоскость крепления ножа в ножедержателе должна быть строго перпендикулярна поверхности стола; это значит, что нож с ножедержателем должны перемещаться в направляющих станины вертикально и без зазоров.

- отсутствие зазоров в направляющих и винтовой передаче привода подавателя, высокая точность позиционирования подавателя должна быть обеспечена для любых его положений на заднем столе машины, как правило, с точностью до 0,01 мм.

Техническое состояние определяется также надлежащим содержанием машины, выполнением плановых профилактик и смазок.

Подготовка резальной машины к резке этикеток

Важным аспектом качественной резки этикеток является соответствующая подготовка машины к резке. Полагая, что техническое состояние машины соответствует перечисленным требованиям, высокое качество этикеток можно получить лишь при:

- надлежащем выборе материала ножа, его угла и формы заточки,

- обоснованном назначении величины давления прижима,

- правильном использовании программного управления машиной и его определенных функций.

Подготовка ножа и марзана

Для обеспечения точной и качественной резки большое значение имеет правильный выбор ножа. Он должен иметь высокую твердость режущей кромки, отклонения от прямолинейности лезвия ножа не должны превышать 0,1 мм на 1000 мм длины, а лезвие ножа должно быть остро заточенным, не должно иметь выпуклости или вогнутости рабочих граней, отсутствие выкрашенных мест, трещин, забоин и других дефектов.

Материал ножа

Для того, чтобы обеспечить эти параметры необходим правильный выбор материала ножа. Идеальным вариантом является наличие и использование в типографии нескольких видов ножей, отличающихся лишь материалом износостойкой вставки, которая впаивается в основной корпус. Чаще всего в типографиях используют следующие виды ножей:

- стандартный нож STANDARD со вставкой из легированной стали (его ещё называют из шведской стали), он же Durapid (Дюрапид),

- нож со вставкой из высоколегированной, быстрорежущей стали с содержанием 18% вольфрама, по немецкой классификации HSS или ещё их называют Duritan (Дюритан),

- нож со вставкой из твердых сплавов карбид вольфрама НМ, также известный как Incomet (Инкомет).

При выборе ножа для того или иного вида работ исходят из очень простого правила: чем тверже материал в стопе, тем тверже должна быть кромка у ножа. Для сравнительно мягких видов бумаг рекомендуется стандартный нож, для этикеточных и мелованных бумаг – нож из быстрорежущей стали или твердых сплавов. Изготовлением ножей для резальных машин занимаются несколько фирм: Johann Krumm GmbH & Co, IKS Klingelnberg GmbH, Hagedorn GmbH и др.

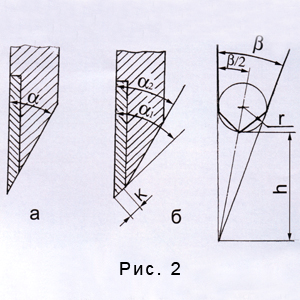

Угол и форма заточки ножа

Угол заточки (рис. 2а) влияет на жесткость лезвия, характер его затупления, величину возникающих при резке технологических сил. Обычно придерживаются простого правила: чем больше плотность бумаги или другого листового материала, тем больше должен быть угол заточки. Обычно угол заточки выбирают в диапазоне от 19 до 24-26о. В отдельных случаях целесообразно применение двойной заточки, в результате которой на кромке ножа делают фаску шириной 2 ~ 4 мм с углом наклона на 2-30о больше, чем угол заточки ножа (рис. 2б). Такая заточка обеспечивает ножу лучшие эксплуатационные качества, а лезвию – большую стойкость.

Острота ножа

Остроту ножа принято характеризовать условным радиусом закругления его режущей кромки (рис.2в): чем меньше радиус – тем острее нож. Считается, что свежезаточенный нож имеет радиус закругления примерно 2 мкм. В процессе эксплуатации его радиус может возрасти в несколько раз до 35 мкм. В производственных условиях определить этот параметр сложно, поэтому ее определяют практическим путем на касание или полоской бумаги. Острый нож должен разрезать полоску при ее движении навстречу лезвию.

Различают три периода эксплуатации ножа.

В первый период (приработка) радиус закругления увеличивается примерно до 10 мкм, на поверхности обреза сначала остаются следы от заусенцев, которые постепенно исчезают через 50-200 резов. Второй период (нормальная работа) характеризуется высокой чистотой поверхности резания. При этом радиус закругления постепенно увеличивается до 25 мкм. Эта величина считается предельной, при дальнейшей эксплуатации ножа наступает третий период – начинается интенсивный износ лезвия, резко уменьшается точность резки, появляются удары ножа о материал ухудшается внешний вид кромок бумаги, появляется шероховатость, они слипаются, нижние листы получаются длиннее верхних из-за отклонения ножа в сторону резчика, резко возрастают силы сопротивления резанию. Резка тупым ножом невыгодна прежде всего экономически – может произойти разрыв предохранительного болта, при последующей переточке потребуется снятие увеличенного количества металла, возможна деформация ножа, страдает качество продукции. Поэтому переточка ножа должна быть своевременной: на современных бумагорезательных машинах имеется система предупреждения о необходимости замены (заточки) ножа.

Марзан

Марзан – чрезвычайно простая, но ответственная деталь машины, которая обеспечивает точную и качественную резку нижних листов в стопе. К марзану предъявляются следующие требования. Его верхняя поверхность должна лежать точно в плоскости стола: заниженный или завышенный уровень отрицательно отразится на качестве резки. Марзан должен иметь достаточную жесткость, чтобы не деформироваться под действием сил резания, но быть достаточно податливым, чтобы не способствовать преждевременному износу и затуплению кромки ножа. Очень важно, чтобы нож в нижнем положении был параллелен марзану и врезался в него на одинаковую величину.

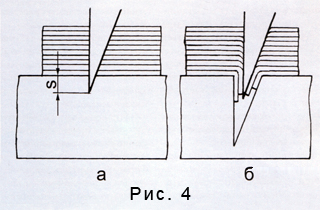

Глубина врезания ножа в марзан должна быть минимальной (рис. 4), обеспечивая разрезку всех листов. Обычно она составляет величину порядка 0,5-0,7 мм , для ножей и машин в отличном техническом состоянии может быть менее 0,5 мм.

Каждая фирма-изготовитель рекомендует свои марзаны. Нежелательно использование марзанов из случайных материалов.

Определение высоты стопы и способа базирования

Высота стопы определяется количеством листов в стопе и зависит от необходимой точности резки, вида материала, технического состояния машины и ножа. Обычно для этикеток принимают количество листов равным или кратным 1000 (для удобства счета). Однако имеются и другие варианты. Например, для мелованной бумаги необходимая точность резки может быть достигнута, если в стопе не более 500 листов. Печатные бумаги могут резаться стопами по 1000-1500, иногда и 2000 листов, если машина новая. При работе на изношенном оборудовании, при резке очень твердых материалов, количество листов уменьшают на 25-50%. На выходе из резальной машины необходимо получать стопки готовой продукции одинаковые не только по размеру, но также и по количеству этикеток.

Увеличение числа одновременно разрезаемых листов дает довольно значительную экономию времени, но с ростом высоты стопы материала увеличиваются отклонения в размерах и косина листов, т.е. снижается качество продукции и растет процент брака. В каждом случае высота стопы определяется в зависимости от свойств разрезаемого материала и требуемой точности резки. Заметим, что точная разрезка стопы полной высоты возможна лишь на резальных машинах, которые находятся в отличном техническом состоянии.

Характер и точность базирования стопы в машине имеет большое влияние на качество резки. Обычно базирование осуществляется по двум плоскостям:

- по гребенкам подавателя,

- и одному из боковых упоров, укрепленных на столе машины.

Для правильного базирования стопы необходимо обеспечить соответствие баз строгим геометрическим требованиям, о чем уже говорилось выше.

Очень важным является правильное приталкивание стопы к подавателю и боковым упорам. Не следует экономить на времени, установка стопы должна быть выполнена очень тщательно. При этом, чем выше высота стопы, тем больше времени требуется на ее правильное базирование в машине.

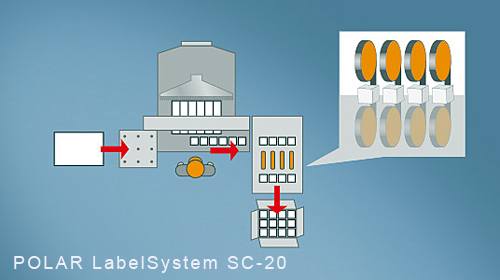

Линия для автоматического изготовления прямоугольных этикеток (в т.ч. порезка и упаковка (обандероливание) этикеток на примере резальной системы POLAR LabelSystem SC-20

Состав линии:

1) одноножевая бумагорезальная машина Polar 137 ЕD с устройством Autotrim M,

2) полочный накопитель SBP или полочный подъемник с воздушной подушкой LL,

3) стол накопительный для полос LT S,

4) специализированная резальная машина Polar Autocut 115 (Autocut 90),

5) многопозиционное обандероливающее устройство В1Е/АС.

Подготовка механизма прижима

Прежде всего три замечания по использованию механизмов прижима при резке этикеток.

Во-первых, качественную продукцию можно получить только на машинах с гидравлическим прижимом. Механические прижимы с блоком пружин для этой цели не годятся, поскольку не поддаются регулировке.

Во-вторых, необходимо обеспечить примерно одинаковую величину давления прижима

по всей длине реза.

В-третьих, правильно выбрать необходимую величину давления прижима.

Разнотолщинность стопы

Отрицательное влияние на качество и точность резки оказывают отклонения в стопе материала по высоте. Причины такого явления разнообразны: несоответствие влажности листов и производственной среды помещения, утолщение стопы в местах наложения краски или бронзировки, припудривания тальком для предотвращения отмарывания, наличие тиснения фольгой или конгревом и т.п.

Более высокие места стопы при действии балки прижима будут испытывать избыточное давление, и, наоборот, в заниженных местах давление прижима будет недостаточным и в этих местах возможно вытаскивание материала из-под балки прижима. В местах избыточного и недостаточного давления лезвие ножа будет отклоняться в разные стороны:

- при высоком – в сторону оператора,

- при низком – в сторону балки прижима.

В результате возникает волнистый рез.

Разнотолщинность стопы перед резкой предъявляет требования к выбору способа зажима стопы балкой прижима. При наличии отклонений (волнистости – возвышении одних мест или занижении других) перед резкой выполняют подготовительную операцию – выравнивают стопу по высоте. Для этого могут быть использованы:

- пропрессовка возвышенных мест прижимом резальной машины без резки; обычно делается 2 – 4 обжима в зависимости от характера неровностей,

- на нижнюю поверхность балки прижима может быть установлена прижимная пластинаили приклеены полосы картона, войлока или других эластичных материалов для компенсации колебаний продукции по высоте.

Имеются три вида прижимных пластин: жесткие (стандартные), эластичные и специальные. Стандартные пластины входят в комплект поставки всех машин, специальные и эластичные поставляются по заказу. Жесткая пластина предотвращает появление следов балки прижима на нежных, чувствительных сортах бумаги. При установке прижимных пластин подаватель не может очень близко подойти к линии реза, и минимальная величина остатка стопы увеличивается до 70-100 мм. В отдельных случаях при наличии небольших неровностей поверхности стопы (не более 4 мм) может быть установлена эластичная прокладка. С этой целью пластину прижимают снизу к балке прижима, вводя штыри в соответствующие отверстия балки. При значительных отклонениях стопы по высоте на жесткую пластину приклеивают полосы войлока или картона или используют специальные средства.

Усилие прижима

Увеличение усилия прижима в принципе положительно влияет на точность резки, поскольку деформация верхних листов под ножом будет минимальной, и, следовательно, отклонения от размера в сравнении с нижними будет небольшими. Например, известно, что при увеличении погонного давления от 100 до 400 Н/см точность резки возросла в 3,6 раза. Современные резальные машины используют гидравлический привод прижима, который обеспечивает погонное давление от 20-30 до 350 Н/см длины реза. Это позволяет выбирать необходимое давление в зависимости от вида материала и высоты стопы. При этом придерживаются правила: плотные, гладкие виды бумаг требуют меньшего давления, наоборот, мягкие, пухлые виды – повышенного.

Плотные, гладкие виды бумаг точно разрезаются при небольших усилиях прижима. При больших усилиях прижима такие материалы дают верхний подрез, т.е. нож скользит по границе между спрессованной частью стопы и неспрессованной, отклоняется в сторону оператора, нижние листы получаются длиннее верхних. Бумаги машинной гладкости с малой объемной массой требуют большего усилия прижима, поскольку при малом усилии верхние листы сильно прогибаются и возникнет обратная картина: верхние листы будут длиннее нижних. Но и чрезмерное давление прижима отрицательно влияет на качество резки, вследствие чего гребенчатая форма балки прижима оставляет на поверхности стопы след в виде отчетливых углублений, чем, естественно, ухудшает внешний вид продукции. Для предотвращения этого недостатка, под нижнюю поверхность балки прижима прикрепляют специальную пластину. При избыточном давлении нож быстрее тупится и отклоняется в сторону оператора, точность резки понижается. При сильном прижиме стопы верхние листы отходят от подавателя. При подрезке и разрезке стопы пополам это явление практически не влияет на точность размеров листа и долей, но при разрезке на узкие полосы, а полос на этикетки, значительная часть листовой продукции будет менее короткой по размеру. Во избежание этого – по возможности следует уменьшить усилие прижима и выполнять дополнительное сталкивание стопы после каждого реза. Так же поступают и при работе с самоклеющими пленками и другими материалами со скользкой поверхностью. Правда, все это уменьшает скорость резания.

При обработке любого заказа, а при резке на мелкие части особенно, при установленной одной величине усилия прижима давление постепенно будет возрастать по мере уменьшения длины реза. То есть, если размер конечного продукта меньше первоначального формата листов, например, в 8 раз, соответственно давление прижима постепенно будет увеличиваться, достигнув в конце в 8 раз большего значения, чем вначале. Это надо учитывать, желательно, чтобы условия резки оставались стабильными.

Для резки листов, которые прошли тиснение, необходимо применять дополнительные меры, как прокладки из губчатой резины с вырезами в местах тиснения или деревянные плиты с магнитным креплением, которая соединяется с прижимной плитой. Кроме того рекомендуется использовать картонные или деревянные прокладки. При этом нужно обеспечить условие одинаковости усилия прижима по всей длине резания. Клинообразная прижимная плита должна использоваться для стоп, которые имеют волнистость и лишь для заниженных участков.

В случае использования программированной резки необходимо воспользоваться теми функциями, которыми располагает конкретная машина.

- время опережения прижимом ножа,

- время прессования без разрезки и др.

Подробная информация об использовании этих и других функций имеется в инструкции

по эксплуатации.

Подготовка механизма подавателя

Если листы в стопе имеют разницу в длине верхних и нижних листов (верхний или нижний подрез) необходимо изменить угол между гребенкой подавателя и столом. При непараллельности отпечатанного изображения кромкам листов необходимо компенсировать этот недостаток установкой подавателя под некоторым углом к линии реза. Обе эти операции могут быть выполнены вручную. Однако такая процедура требует затрат времени на регулировку подавателя и возврат его в исходное стандартное положение после окончания обработки тиража. Поэтому целесообразнее использовать дополнительные устройства – наклонный подаватель и поворотный подаватель, что позволяет автоматизировать эти операции и ввести их в программу резки.

При наличии деформированных, загнутых листов, их неплотного прилегания для получения качественной резки целесообразно использовать дополнительное устройство – держатели на подавателе. Прижимное устройство в виде длинного ролика прижимает поднятые кромки листов у гребенки, не мешая производить другие манипуляции со стопой.

При выпуклых кромках или других дефектах боковой поверхности стопы рекомендуется использовать устройство типа Fixomat (опция для машин Polar 115-176).

При подготовке механизма подавателя следует использовать также возможности программированных функций. Их применение позволит оператору оптимизировать процесс резки любой продукции, в частности с отклонениями от стандартов.

В статье использованы материалы доклада кандидата тexнических наук И. Хвeдчина

Украинская Академия Печати, г. Львов